抛丸、喷漆、烘干涂装线(四)

8.4 抛丸、喷漆、烘干 涂装线 烘道 (23.6m(L)X2.4m(W)X3.60m(H))

8.4.1 抛丸、喷漆、烘干涂装线烘干原理

烘干室采用热风循环燃气直接加热的方式进行。通过循环风机及管道,加热后的空气进入烘干室内与工件进行热交换,实现对工件的升温加热,换热后的空气由回风管收集,与补充的新鲜空气一起返回到燃烧室,形成内循环。经过重复的循环,从而使工件表面温度升至规定温度。当温度达到设定值时,燃烧器自动停止工作,此时风机继续工作,室内温度会逐渐降低,当温度降低到一设定值时,燃烧器自动工作,使温度重新上升到设定值。在烘干过程中,为了保证烘干室内的溶剂蒸汽浓度处于安全范围内(最高体积浓度不能超过其爆炸下限值的25%),烘干室需要排除一部分含有溶剂蒸汽浓度的热空气,同时需要吸入一部分新鲜空气予以补充。

为使室内温度分布均匀,保证烘烤效果,本方案设计采用下部送风,上部回风的循环方式,有效利用了室内空间,提高了室内有效容积利用系数,节约能源,减少装机功率,便于烘道内清洁。烘干室两端设有风幕系统,以增加保温性能。

烘干室内设有多探头可燃气体浓度检测装置,当溶剂浓度达到爆炸极限的25%(可自由设定)时,立即报警,此时输送系统停止运行。

烘干温度采用温度传感器自动控制,并在长度方向设置3个测控点。

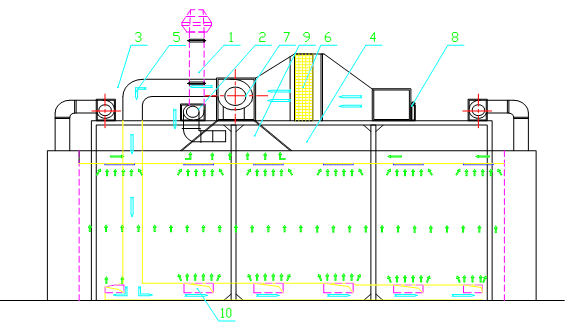

1-废气排放管 2-废气牵引风机 3-蝶阀 4-烘道本体 5-送凤管

6-热风炉 7-循环风机 8-新风补风调风阀 9-回风管

图二、烘干原理

8.4.2 抛丸、喷漆、烘干涂装线烘干技术参数

序号 项 目 名 称 参 数/规 格 备 注

1 烘干室结构形式 单行程连续通过式

2 加热方式 热风循环对流加热 间接加热

3 室体内腔尺寸 23.6m(L)X2.4m(W)X3.60m(H)

门洞尺寸 1000×1400mm

4 循环风量 48950m3/h

风机风量 25864m3/h

风机型号 GW8C 2台

全压 1413Pa

循环风机功率 15kw

5 烘干温度 ≦120℃

6 升温时间 ≦50min

7 热风加热值 346Kw

8 加热燃烧器型号 RS28

燃烧器功率 60-205kw

数量 2

9 新风补风量 1500m3/h

10 风幕风量 12480m3/h

风机型号 YDW4.5L

全压 820Pa

风机功率 4.0kw

转速 1120rpm/min

数量 2台

11 废气处理方式 炉膛焚烧后排放

12 过滤器 循环出风口 高温板式过滤器

新风补风口 粗效过滤器

13 温度测控点 2处,

14 烘道外壁与环境温差 ≦5℃

15 风幕装置(进、出门洞两侧) 2套

16 安装功率 ≦45kw

抛丸、喷漆、烘干涂装线烘道结构

序号 项 目 名 称 参 数/规 格 备 注

1 烘道 烘道骨架 方管200×200×5

烘道檩条 方管50×50×3

烘道保温壁板 δ150mm岩棉机制彩钢夹芯板,保温板内板

δ0.6mm镀锌板;外板采用δ0.476波纹板

包角 δ1.5mm冷板

2 热

风

炉 炉膛 SUS304:δ4mm

换热管 SUS304:63 ×1.5mm

骨架 方管50×50×3

检修门 600 × 800mm

3 钢

平

台 平台骨架 槽钢14# 拼焊

面板 δ4mm花纹板

栏杆 国标

爬梯 国标

8.4.3 抛丸、喷漆、烘干涂装线烘道结构概述

烘干室采用单行程连续通过式结构,由室体、钢平台、热风循环系统、温控系统、废气处理装置、风幕系统、安全检测系统等组成。

1) 烘道室体

骨架

本方案烘道骨架与悬挂输送链刚架为共用结构。为保证具有足够的支撑刚度,立柱、横梁采用□200×200×5方管制作,檩条采用□50×50×4矩形钢管,所有骨架材料均做防腐处理。具有保温性能好、承载能力大的特点。

壁板

室体采用δ150mm厚的岩棉夹芯(岩棉密度为120公斤/立方米)保温板,使外壁板温度不高于室温5℃。室体内壁板材料采用厚度为δ0.6mm的镀锌钢板,外壁板采用厚度为δ0. 476mm的波纹彩钢板,中间填充岩棉。

室体包边包角材料为δ1.5mm冷板。

2) 钢平台

在烘道上方设计有钢结构平台,直接通过立柱与地面相连,即烘道本身不承载钢结构平台,两者是隔开的。在钢结构平台上安装热风循环加热系统。为便于操作人员检修,在平台一侧设置有钢爬梯,四周设置有安全防护栏杆,爬梯、栏杆均按国家标准设计制作。

钢平台采用14#槽钢拼焊而成,台面铺设δ4mm花纹板。

3) 热风循环加热系统

空气加热系统由意大利“RIELLO”牌燃气燃烧器及空气换热器组成。经计算,加热系统加热值为1246839KJ/h,合346Kw。

燃气燃烧器的选择

燃烧器选择2台意大利“RIELLO”公司RS28型两段火式燃气燃烧器, 其主要技术参数如下:

天然气消耗量: 16-35m3/h

燃烧功率: 60-205kw

电机功率: 0.25Kw

空气换热器

换热器内胆采用SUS304 δ4mm不锈钢板经卷成型后,经氩弧保护焊接制作而成,整机二流程换热设计结构合理,换热面积大,换热效率高,同时独有的机械防爆泄压阀泄压安全可靠。从而保证烤漆温度的需要。

循环风机

循环风机采用2台GW8C防爆离心风机,根据循环风量及压力损失计算。风机主要技术参数如下:

序号 项 目 名 称 参 数/规 格

1 风机型号 GW8C

2 循环风量 25864m3/h×2

3 全压 1413Pa

4 电机功率 15kw

送、回风管

加热系统的送风管和回风管引导热空气在烘干室内进行热风循环,将热量传给工件。为了节约能源,合理、有效地引导热空气流动,采用两侧底部送风顶部中间回风的布置形式。风管室外部分采用δ50mm岩棉保温材料包裹,安装方便,外形美观。为促使热空气在室内强烈循环,并使之均匀分布,在送风管、回风管、新鲜空气补充管路进口、废气排放管处设调 节碟阀。烘干室内的送、回风管均采用δ1.5mm镀锌板咬口制作,无需焊接。保证了管路的美观。管路间连接均采用法兰连接方式,法兰间填充石棉绳作为密封材料。

风管在烘干室整个长度方向布置到,以保证送、回风时均匀。

4) 温度控制系统

烘干温度最高到120℃,可根据需要调节设定,以适应涂装生产发展及采用不同涂料的需要。炉内温度采用数字式温控仪显示并自动控制,在烘道前、后二处各设一点,其中中间一点控温,其它两点显示,在燃烧室设一温度显示,采集信号送入控制柜温控仪,由温控仪按设定烘干温度值对燃烧器的工作进行自动控制,保证室体内温度满足烘干任务的完成。具有超温声光报警并自动联锁停机功能

5) 耐高温过滤器

在送风口设置过滤装置,以保证循环风的洁净度,选择3001GG耐高温粗效平板式过滤器,其采用无碱玻璃纤维丝条加工而成,纤维层由迎风面到背风面由稀到密,有效地阻拦灰尘,具有风量大、阻力小、阻燃、耐化学腐蚀、耐辐射能力卓越的特点。

主要参数如下:

额定风量: 3200m3/h

初阻力: 30Pa

工作温度: 400℃

外形尺寸(BXH): 595X595mm

6) 废气处理系统

室内含有机溶剂废气送入燃烧炉焚烧后经排风塔集中进行排放。

7) 风幕系统

为了隔断烘干室门开启时,热量的散失,降低能源的消耗,在烘干室进、出门出均设计有风幕装置,风幕流向采用侧送、侧吸式结构,根据计算,确定风幕送风系统的风量为:10080m3/h,根据此确定风机规格型号为:

风机型号: YDW4.5L

风量: 12480m3/h

全压: 820Pa

转速: 1120r/min

功率: 4.0Kw

数量: 2台

8.5抛丸、喷漆、烘干涂装线强冷室(长×宽×高:4.0m(L)X1.4m(W)X3.6m(H))

从烘干室出来的工件即进入4.0m左右的强冷室,以便冷却下件。

强冷段骨架与悬挂输送链刚架为共用结构。为保证具有足够的支撑刚度,立柱、横梁采用□200×200×5方管制作,檩条采用□50×50×4矩形钢管,所有骨架材料均做防腐处理。具有保温性能好、承载能力大的特点。

强冷段壁板用δ1.5mm厚冷轧板通过折弯成特殊的形状后(增加受力)相拼装而成。在两侧设置面对工件的风嘴,整个室体着海蓝色,白色包边。结构牢固、密封可靠,色彩端庄,阻燃。

强冷室4m长室体每侧布置10排风嘴,每排布置风嘴5个,合计室内布置有100个风嘴,风嘴直径为40mm,则风冷室风量为7056 m3/h。系统送、排风各配备YDW双转子离心风机2台,主要技术参数如下:

风机型号:YDW4.5AL2

风量: 7056m3/h

全压: 995Pa

转速: 1120rpm/min

功率: 4.0Kw

数量: 2台(送排各1台)

排风烟囱尺寸的确定,取决于气流速度、及排放有害物质的浓度共同确定。排风塔尺寸为:Φ600x15m(排风口标高)。排风塔采用δ2mm钢板制造,在安装上采用抗风结构加固。

8.6 抛丸、喷漆、烘干涂装线悬挂输送系统

本方案输送系统采用XT-100型普通悬挂输送机,主要结构如下:

1) 驱动装置

该装置采用行星减速机三角皮带结构的传动装置,驱动轮标准齿数为10,如用户有特殊需要,也可提供齿数为13、16的红色动轮,速度范围内为0.5~10m/min,传动装置布置在张力较大的线路高处;同时考虑吊挂与维修的方便,本驱动装置设计时,考虑到有可能因超载等意外情况发生而损坏驱动,故而装有安全销保护,只要牵引力超载,销立即翦断,从而保护驱动装置。

2) 链条

链条是输送机的牵引部件,XT-100普通悬挂输送机采用模锻可拆链,并经热处理,大大改善了链条的综合机械性能,该种链条除了作直线运动外,还能在水平方向上任意回转,每节在垂直面内的最大转角为9°,其基本参数如下:

链条节距: t = 150mm

破断载荷: 220KN

链条许用张力:12.5KN

每米重量: 4.7kg/m

3) 滑架

滑架是用来支撑链条、承受物体,并被链条所牵引的沿轨道行走的工作小车,不带吊板的仅起支撑作用的滑架叫空载滑架,带吊板并可在吊板销轴上挂吊具的滑架叫负载滑架,由两副负载吊架经重载横梁相串吊结的称重载滑架;考虑到托辊工件需要四周喷漆,还设计有旋转吊架。

小车架采用精密铸造,具有较高的强度和较长的使用寿命,负载滑架最大单点吊重:250kg,重载架最大单点吊重:500kg,回转架最大单点吊重:250kg。

滑架装有滚动轴承,且在滑架端部还装有压注式油杯,保证润滑良好,动行阻力小,其最高使用温度为1120℃~200℃。

4) 吊具

吊肯是挂在负载滑架、重载滑架上承载货物的工具,它的结构形式由工件的外形及工艺要求所决定,由客户提供工件外形资料或实样,具体设计制造,可由用户自行承担。

5) 回转装置

回转装置是引导链条及滑架平稳地沿轨道转弯的水平改向装置,安装在线路的水平转弯轨段上,回转装置可分为:链轮回转、光轮回转、滚子列回转三种结构形式。

① 链轮回转装置:

链轮回转装置的回转轮为链轮,一般用于小的转弯半径,推荐优先选用R317,即Z=10的链轮(R-轨道转弯半径)。

② 光轮回转装置:

光轮回转装置的回转轮为无牙光轮,一般用于半径较大时水平转弯段,推荐使用半径为R=413、508、637mm,主要规格见表1。

表1

R 317 413 508 637

D 606 797 986 1240

③ 滚子列回转装置:

滚子列回转装置一般用于转向角度小于90°的转轨场合,回转半径优先推荐R=1000、1200、1400mm、主要规格见表2。

表2

R η a a

1000 82.8 41.4 15°、30°、45°、60°、75°

1200 100.3 50.2 15°、30°、45°、60°、75°

1400 117.8 58.9 15°、30°、45°、60°、75°

结合本案回转装置采用光轮回转装置:R1500(非标)

6) 轨道及其附件

XT-100普通悬挂输送机的轨道采用14号普通工字钢,轨道承受整条悬挂输送线路上所运载的全部载荷,滑架的车轮在轨道的下翼滚动行走,轨道可分为直轨道、水平弯曲轨道、

① 直轨道:

定尺寸6m长度供货。

② 水平弯曲轨道:见表3、表4,水平弯转轨道是为了实现线路的水平转向而设计的,标准回转半径为:R=317、508、413、637mm

标准回转角度α=30°、45°、60°、75°、90°、120°、135°、180°,水平回转所采用的回转形式不一样、轨道半径也应有区别,采用回转轮时推荐半径为:R=413、508、637mm

表3

R 317 413 508 637

α 30°、 45°、 60°、 75°、 90°

表4

R 317 413 508 637

α 180° 180° 180° 180°

采用滚子列回转时(一般α<90°时使用),R应大于1000mm,在确定吊挂距离、回转半径后,应作图验证货物的通过性。

7) 轨道活动接头

轨道活动接头是为安装和维修时装卸滑架而设计的活动接头。一般应放置在便于工作的较低的水平直轨道上,标准长度为300mm。

8) 轨道温度伸缩接头:

轨道温度伸缩接头是当输送线路通过温度变化较大处,为吸收轨道因伸长或因缩短而设计的补偿装置。

9) 轨道固定接头:

轨道固定接头是现场安装时连接各种轨道用的。现场装配时,将各段调整好后,上下翼面各用一块固定接头板将连接点两段焊牢。

10) 张紧装置

张紧装置是保证链条张紧,补偿安装误差和链条在拉力作用下伸长、磨损及温差作用下引起的伸缩,保证驱动装置出绕点有一个初张力,消除整个线路中产生的负张力的装置。

XT-100普通悬挂输送机的张紧为重锤式,它依靠该装置上的配重盘重量自动调整链条的松紧,XT-100张紧有单轮张紧和两轮张紧两种,其张紧行程为250mm(表5)。

单光轮张紧装置有: 光轮直径D=797(R413)

光轮直径D=986(R508)

光轮直径D=1240(R637)

表5

R D A B C+2

317 606 1245 630 900

413 797 1345 680 1100

508 986 1445 680 1300

637 1240 1615 800 1650

特殊情况可采用双轮张紧,光轮直径D=606(R317)。张紧应放在张力较小的地方,一般布置在靠近传动装置后面的较低处。靠近张紧之后,不应有较大的载重下坡段。

XT-100型普通悬挂输送机技术参数

1、轨道: 轨道采用普通工字钢14kg/m

标准水平回转半径……R317、R413、R508、R637mm

2、链条: 模锻可拆链

链条参照节距………………………………………150mm

破断强度……………………………………………220KN

许用张力……………………………………………12.5KN

条重量………………………………………………4.7kg/m

3、其他:

最小吊挂间距………………………………………400mm

最大滑架间距………………………………………800mm

张紧装置张紧行程…………………………………250mm

最大张紧力…………………………………………3.5KN

输送机速度范围………………………………0.5~10m/min

所用电动机功率…………………………………1.5~5.5KN

最高使用温度………………………………………200℃

8.7抛丸、喷漆、烘干涂装线电器控制系统:

8.7.1功能概述

整个电气系统采用集中控制,核心元件采用PLC,PLC采用日本三菱系列产品,所有设备均由PLC进行控制。

温度控制系统采用RKC数字智能化温控仪,当热电阻将加热信号送到温控仪,由温控仪对电气加热设备进行恒温控制,烘道温度在温控仪上设定。

各个系统均有手动、自动操作方式,当系统处于手动方式进行,当处于手动方式时,所有设备可单独进行打开关闭;当处于自动方式时,各系统能按设定程序进行。

所有设备可在控制台上的按钮上进行控制。操作台上设有急停按钮,一有紧急情况,可立即按下急停钮,所有设备完全停止。

喷漆室送、排风机采用联锁电路,当有一台风机停止工作时,整个喷漆系统停止工作,并给出相应的报警信号。

烘干室循环风机及加热器有联锁装置,加热时先送风后加热;加热过程中一旦风机有故障,加热器停止工作,同时报警;停止加热时,加热器首先停止,循环风机继续工作15分钟后停止工作。

喷漆房内设置可燃气浓度检测装置,当溶剂浓度达到爆炸极限的25%时,立即报警。同时启动相应的设备联锁,确保设备使用安全。

悬链系统具有变频调速功能,链速0.8~1.5m/min,可连续可调,变频器采用台达VFP系列产品。电机有过载短路保护系统,悬链的运行由PLC 进行控制。

电气元器件选用国内外优质元件,关键元件选用国际著名公司产品.

各电气设备和电器元件的安装,符合国家(行业)相关标准的规定。喷漆室内电气设备均采用防爆措施。确保设备使用安全。

电气系统安装规范

① 线体走线采用镀锌金属管铺设方式,简单、可靠、便宜。

② 电柜选用标准制造的产品,外表喷塑,美观大方、经久耐用。内部为框架式结构,组合方便,便于维修保养。

③ 电柜设置照明灯,门一打开,灯就亮,方便用户维修柜内元器件。

④ 柜内设置图纸资料盒,方便维修人员维护、检修电气元件。

⑤ 电线线号选用线号打印机打印,字迹清晰、不易脱落、经久耐用。

⑥ 电缆两端装有名牌公司专用的电缆标记号,上面打印有电缆代号、来去路径等信息,查找故障方便快捷。

8.8 灭火装置

喷漆、流平、烘干每个室体均配备有二氧化碳灭火器

j9九游会

公司/地址

j9九游会(唐山)科技有限公司

河北唐山芦台经济开发区散热器产业园区

电话/传真

电话:18622675555/18931468400

传真:022-69351888

邮箱/网址

邮箱:contact@henso.net

网址:www.henso.net